اولین و مهمترین مرحله برای انجام آبکاری فلزات شامل مراحل تمیزکاری سطح فلزات میباشد. در این مراحل هرگونه آلودگیها و ذرات جامد موجود در سطح ˛ از سطح فلز خارج میشوند. انتخاب روش تمیزکاری سطح به نوع آلودگیهای موجود در سطح و نیز نوع فلز آبکاریشونده و استفادهی نهایی محصول حاصل بستگی دارد.

در انتخاب روش تمیزکاری فاکتورهای مختلفی تاثیرگذار هستند که عبارتنداز :

ماهیت آلودگی یا مادهی جامدی که بایستی از سطح فلز حذف شود

نوع فلز پایه که بایستی تمیز شود (مثلا فلزات آهنی و غیرآهنی و…)

شرایط سطح برای استفادهی نهایی ،درجهی تمیزکاری مورد نیاز، هزینه، تاثیرات زیست محیطی فرآیند تمیزکاری ،سطح کل قطعهای که باید تمیز شود، الزامات جلوگیری از ایجاد اکسیدها، الزامات سطح برای فرآیندهای بعدی از قبیل فسفاتهکردن ˛ رنگکاری یا آبکاری باتوجه به تنوع موادی که میتوانند برای تمیزکاری مورداستفاده قرار گیرند ˛ روش تمیزکاری عمدتا به درجهی تمیزکاری موردنیاز و فرآیندی بستگی دارد که قرار است در ادامه بر سطح اعمال شود. مثلا روش تمیزکاری سایشی پایینترین درجه از تمیزکاری سطح را فراهم میکند . درادامه درمورد مواردی که برای تمیزکاری سطح مورد استفاده قرار میگیرند و مکانیک فرآیند تمیزکاری ˛ هرکدام از این تمیزکنندهها مورد بررسی قرار گرفته است.

این روش شامل حل کردن آلودگیهای سطح در یک حلال میباشد . حلالهای نوعی مورد استفاده شامل تریکلرواتیلن ˛ متیلنکلراید ˛ تولوئن و بنزن میباشند . حلال میتواند در سادهترین حالت از طریق یک پارچه با اسفنج آغشته به حلال بر روی سطح اعمال شود . همچنین میتوان از غوطهور کردن در یک ظرف حاوی حلال ˛ اسپری کردن ویا بخار حلال برای اعمال آن بر روی سطح مورد نظر استفاده کرد . در روش بخار حلال برای چربیزدایی سطح ˛ قطعهی کار در ابری از بخارات حلال قرار گرفته و بخارات برروی سطح سرد قطعه متراکم میشود و آلودگیها را در خود حل میکند . در ادامه سطح با حلال مایع شسته میشود و مرحله تمیزکاری تکمیل میشود . افزایش دما باعث افزایش شدت فرآیند مذکور میشود .

یکی از نارسائی های روش تمیزکاری با حلال˛ امکان عدم خروج کامل بخش کوچکی از آلودگیهای سطحی میباشد که اغلب به تکرار مراحل تمیزکاری مازاد نیاز دارد . عیب مهم دیگر این روش ˛ مشکلات زیست محیطی حلالها و آلودگی محیط میباشد . درحقیقت ˛ تلاشهای زیادی برای جایگزین کردن حلالهای آلی با فرآیندهای مبتنی بر ترکیبات آبی انجام میشود .

در این روش آلودهکنندههای سطح توسط امولسیونکنندهها از سطح فلز کندهشده و بصورت اموولسیون در حلال باقی میماند . معمولا این تمیزکنندهها شامل یک سورفکتانت برای ایجاد حالت امولسیون میباشند .

اساس بیشتر تمیزکنندههای صنعتی این نوع از تمیزکنندهها تشکیل میدهند . این تمیزکنندهها مخلوطی از سورفکتانتها ˛ امولسیونکنندهها ˛ صابونیکنندهها ˛ شلاتهکنندهها و پایدارکنندهها میباشند . غیراز معرف صابونیکننده ˛ بقیه اجزای تشکیلدهندهی این نوع تمیزکنندهها بصورت فیزیکی فعال هستند بدین معنی که از طریق مکانیزم کاهش کشش سطحی ˛ تشکیل امولسیونها ˛ شناورسازی یا سوسپانسیون کردن ذرات نامحلول عمل میکنند . حدس زده میشود که ذرات جامد عموما از طریق الکتریکی جذب سطح میشوند . درطول فرآیند تمیزکاری ˛ این ذرات توسط معرفهای ترکننده (Wetting agent) احاطه شده و بار الکتریکی آنها خنثی میشود و بدین ترتیب میتوانند شناور شده و از سطح خارج شوند و ممکن است بصورت سوسپانسیون در حلال باقی بمانند ویا در ته ظرف بصورت لجن تهنشین شوند .

این تمیزکنندهها یک واکنش صابونی کردن انجام میدهند به این معنی که طی یک واکنش شیمیایی یک استر (Ester) به یک الکل و اسید مربوطه تفکیک میشوند که این عمل طی یک فرآیند هیدرولیز قلیایی انجام میشود . محصولات حاصل از هیدرولیز بهراحتی به کمک معرفهای با سطح فعال میتوانند تخمیر شوند . این فرآیند معمولا در تمیزکنندههای قلیایی مشاهده میشود . در صورتیکه میزان قلیائیت تمیزکننده کاهش یابد بطوریکه واکنش هیدرولیز قلیایی نتواند بهراحتی انجام شود ˛ کف زیادی در حین فرآیند تمیزکاری ایجاد میشود . واکنش دترجنتها در محلول تمیزکننده با روغن موجود در سطح قطعهی کار ایجاد صابون میکند که باعث کف فراوان در محلول تمیزکننده استفاده شده میباشد .

درواقع این نوع تمیزکنندهها ˛ فرم اصلاح شده یا ارتقا یافتهی تمیزکنندههای قلیایی میباشند که در آن یک جریان به قطعه اعمال میشود که این عمل باعث ایجاد گاز فراوان از سطح قطعه شده که به نوبهی خود رهاشدن آلودگیهای سطحی را تاحد زیادی افزایش میدهد . البته باید توجه داشت که تمیزکاری الکترولیتی هم میتواند کاتدی و هم آندی باشد . تمیزکاری آندی اصطلاحا ‹‹تمیزکاری معکوس›› و تمیزکاری کاتدی ‹‹تمیزکاری مستقیم›› نامیده میوند . آزادشدن گاز اکسیژن در شرایط تمیزکاری آندی و گاز هیدروژن در شرایط تمیزکاری کاتدی بصورت حبابهای خیلی ریز از سطح قطعه کاربطور موثری خروج آلودگیهای سطحی را تسهیل میکند .

اغلب بصورت ترکیبی با سایر مراحل تمیزکاری مورد استفاده قرار میگیرند . اسیدها قابلیت انحلال اکسیدهای سطحی را دارند که اغلب در سایر تمیزکنندهها نامحلول هستند . استفاده از اسیدهای شلاتهکننده تاثیر بهتری در از بین بردن اکسیدهای سطحی دارند

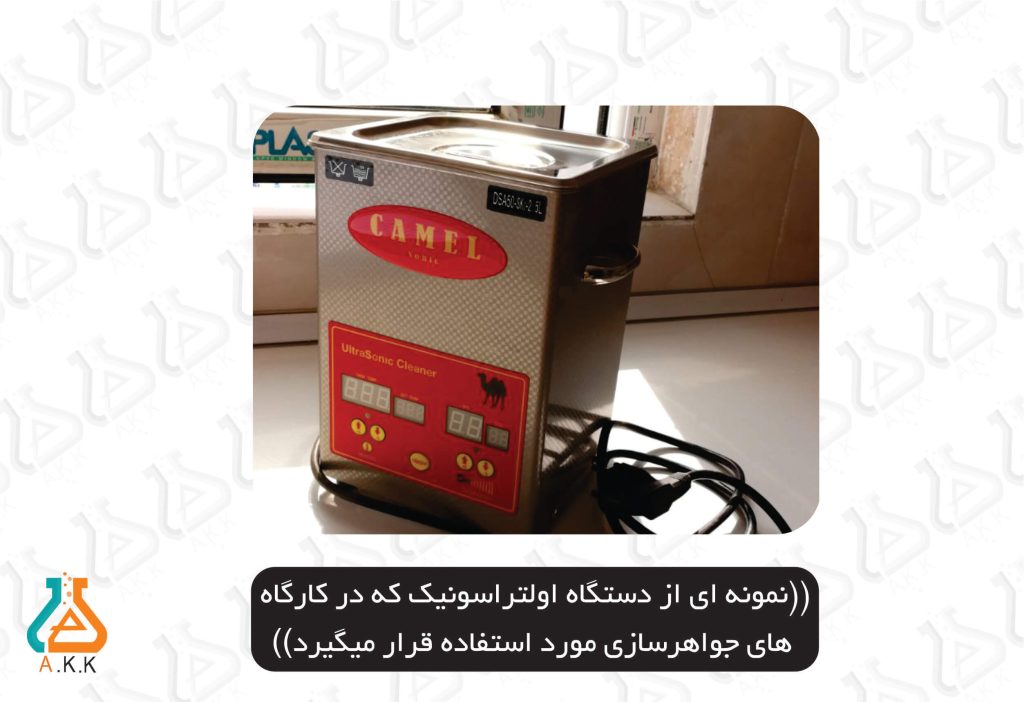

در این روش امواج صوتی در فرکانسهای بالا از میان تمیزکنندههای مایع عبور میکنند که میتوانند قلیایی ˛ اسیدی یا حتی حلالهای آلی باشند . عبور امواج اولتراسونیک از خلال محیط مایع حبابهای گازی ریزی را ایجاد میکند که تاثیر کامل آنها در تمیزکاری موثر اثبات شده است .

نمونه دستگاه اولتراسونیک که در صنعت جواهر سازی برای تمیزکاری استفاده میشودشرکت آترین کاوش کارا

شرکت آترین کاوش کارا تولید کننده انواع محلول های آبکاری ، راه اندازی خطوط آبکاری و آموزش تخصصی آبکاری

ارتباط با ما

تبریز- خ دارایی- پاساژچرم

کلیه حقوق سایت متعلق به شرکت آترین کاوش کارا میباشد