حمام آبکاری چیست؟ این سوال اساسی، ما را به قلب یکی از مهمترین فرآیندهای پوششدهی در صنعت مدرن هدایت میکند. حمام آبکاری، که با نام محلول الکترولیت آبکاری نیز شناخته میشود، عنصری حیاتی در فرآیند آبکاری الکتریکی (Electroplating) است. این فرآیند، روشی برای پوشش دادن یک سطح (معمولاً فلز) با یک لایه نازک و پایدار از فلز دیگر است. هدف از این کار، صرفاً زیبایی نیست، بلکه شامل افزایش مقاومت در برابر خوردگی، بهبود سختی، افزایش هدایت الکتریکی، و ارتقاء عملکرد کلی قطعات است. در واقع، کیفیت نهایی و دوام پوشش آبکاری شده، مستقیماً به ترکیب شیمیایی و شرایط عملیاتی دقیق حمام آبکاری بستگی دارد.

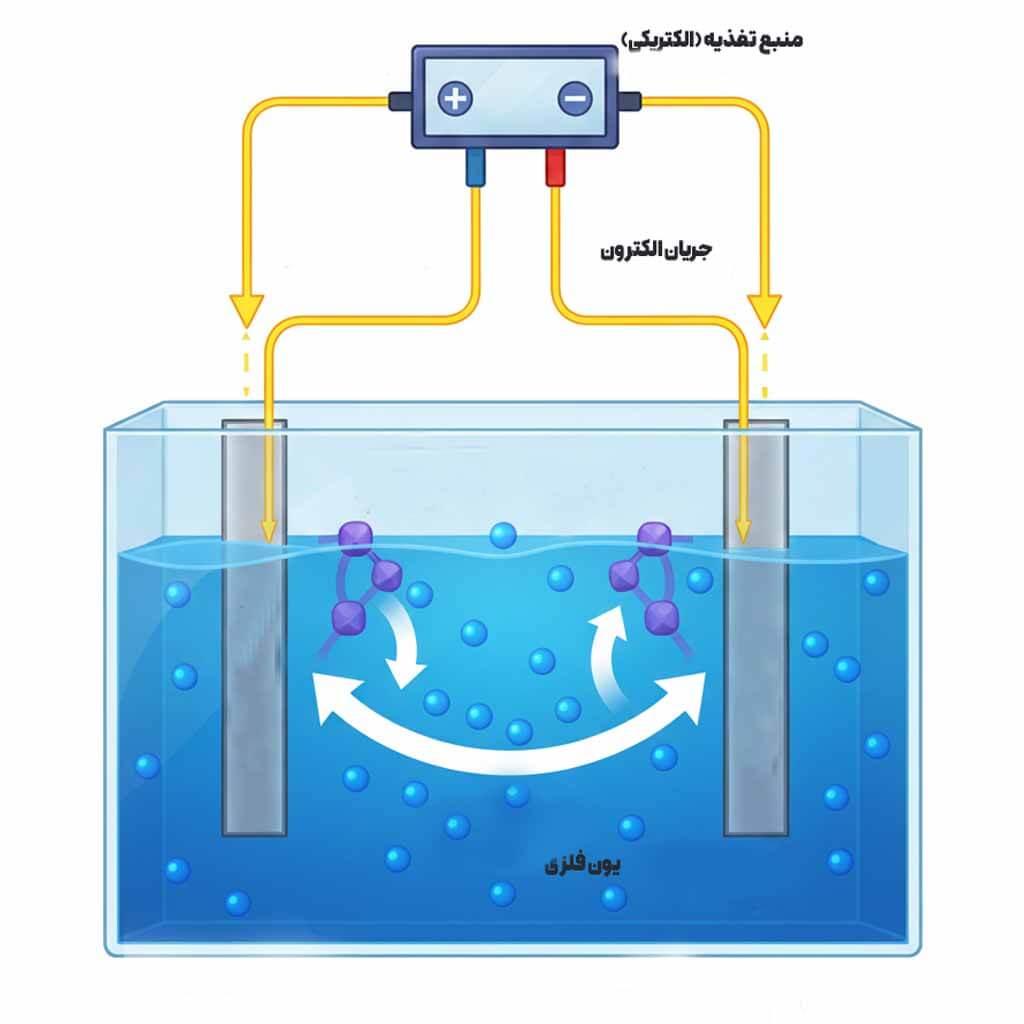

درک اینکه حمام آبکاری چیست نیازمند شناخت پایه علمی الکترولیز است. این فرآیند بر اساس قوانین فارادی و حرکت یونها تحت تأثیر جریان الکتریکی مستقیم (DC) کار میکند.

مهمترین بخش هر حمام آبکاری، محلول الکترولیت آن است که از چندین جزء تشکیل شده است:

در حمام آبکاری، دو الکترود حیاتی وجود دارد:

کیفیت، یکنواختی و ساختار پوشش آبکاری شده، بهطور مستقیم به کنترل دقیق پارامترهای فیزیکی و شیمیایی حمام آبکاری وابسته است.

پاسخ به این سوال که حمام آبکاری چیست، باید با ذکر انواع رایج آن در صنعت تکمیل شود. هر فلز پوششی، به ترکیبات شیمیایی منحصر به فرد خود نیاز دارد:

حمامهای نیکل، بهویژه حمام نیکل واتس، رایجترین نوع هستند. این حمامها معمولاً برای ایجاد پوششهای محافظ در برابر خوردگی و همچنین به عنوان لایه زیرین برای کرومکاری استفاده میشوند.

آبکاری کروم به دو دسته تقسیم میشود: کروم سخت (برای مقاومت در برابر سایش در قطعات صنعتی) و کروم تزئینی (برای براقیت و زیبایی).

حمامهای مس، که میتوانند از نوع اسیدی، سیانیدی یا قلیایی غیرسیانیدی باشند، اغلب برای بهبود چسبندگی لایههای بعدی یا برای کاربردهای الکترونیکی استفاده میشوند.

حمامهای طلا، نقره و پلاتین، برای آبکاری قطعات الکترونیکی، جواهرات و کاربردهای پزشکی که نیاز به هدایت الکتریکی بالا و مقاومت در برابر خوردگی در محیطهای خاص دارند، ضروری هستند. این نوع حمام آبکاری به دلیل ارزش مواد اولیه و دقت بالا، از حساسترین انواع به شمار میروند.

حفظ عملکرد بهینه و پاسخ به سؤال حمام آبکاری چیست در عمل، به نظارت و نگهداری مستمر بستگی دارد. محلول الکترولیت، به مرور زمان دچار آلودگی و تغییر ترکیب میشود:

به طور خلاصه، حمام آبکاری نه تنها یک محلول شیمیایی ساده، بلکه یک سیستم الکتروشیمیایی بسیار حساس و پویا است. موفقیت در فرآیند آبکاری به شدت به کنترل دقیق ترکیب شیمیایی، دمای بهینه، چگالی جریان مناسب و نگهداری منظم آن بستگی دارد. این سیستم، به صنایع مختلف اجازه میدهد تا خواص سطحی قطعات را به شکل چشمگیری بهبود بخشیده و عمر و کارایی آنها را افزایش دهند. درک عمیق این که حمام آبکاری چیست و چگونه اجزای آن با هم تعامل دارند، برای هر متخصص پوششدهی امری ضروری است.

افزودنیها برای بهبود خواص ظاهری و فیزیکی پوشش استفاده میشوند. مهمترین دلایل شامل افزایش براقیت، یکنواختسازی رسوب (Leveling) برای پر کردن خطوط و خراشها، کاهش تنش داخلی پوشش و بهبود خواص مکانیکی است.

کاهش دما باعث کاهش هدایت الکتریکی و کاهش سرعت حرکت یونها میشود. این امر میتواند منجر به کاهش سرعت رسوبدهی، ایجاد پوشش کدر (به جای براق) و افزایش احتمال تشکیل پوششهای ناهموار و ترد (Brittle) شود.

کاهش دما باعث کاهش هدایت الکتریکی و کاهش سرعت حرکت یونها میشود. این امر میتواند منجر به کاهش سرعت رسوبدهی، ایجاد پوشش کدر (به جای براق) و افزایش احتمال تشکیل پوششهای ناهموار و ترد (Brittle) شود.

“سوختگی” به وضعیتی گفته میشود که جریان بیش از حد (چگالی جریان بالا) باعث رسوب فلز با ساختار ناهموار، خشن، تیره و پودری در لبههای قطعه میشود. برای جلوگیری از آن، باید چگالی جریان را در محدوده مجاز نگه داشت و از همزدن مناسب (Agitation) محلول اطمینان حاصل کرد.

شرکت آترین کاوش کارا

شرکت آترین کاوش کارا تولید کننده انواع محلول های آبکاری ، راه اندازی خطوط آبکاری و آموزش تخصصی آبکاری

ارتباط با ما

تبریز- خ دارایی- پاساژچرم

کلیه حقوق سایت متعلق به شرکت آترین کاوش کارا میباشد